Sur le marché, il existe différents types de mélangeurs industriels en fonction de leur utilisation dans des secteurs aussi divers que la chimie, la cosmétique ou l’agroalimentaire. Le point sur les caractéristiques des principaux mélangeurs pour faire le bon choix.

Mélangeur intensif à pales

Très performant pour mélanger poudres sèches et granulés, le mélangeur intensif à pales offre un coefficient de dilution très faible et une action de dispersion particulièrement efficace. Cet appareil industriel existe avec deux solutions de vidange : progression ou surverse. Ce mélangeur de mortiers hydrauliques d’imperméabilisation, de colles à carrelage ou encore d’explosifs, est très apprécié pour son mouvement tridimensionnel.

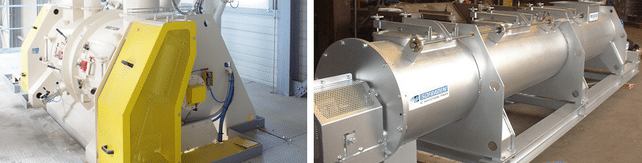

Mélangeur-sécheur sous vide

Un mélangeur sous vide permet de faire évaporer un liquide, qu’il s’agisse d’eau ou de divers éléments actifs. Ce type d’instrument évite la détérioration thermique du mélange. Ajoutée au séchage sous vide, cette solution est très efficace grâce à la réduction de la température. Moins de consommation d’énergie, temps de cycle plus courts, cycle de séchage maîtrisé… Autant d’avantages qui jouent en faveur de ces mélangeurs, utilisés notamment pour les polymères, les poudres métalliques ou les matériaux de friction.

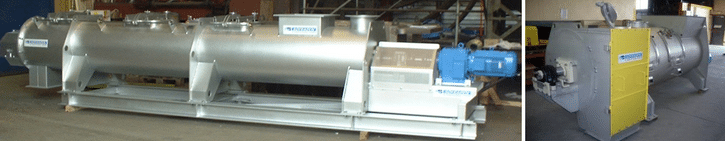

Mélangeur à ruban

Le mélangeur à ruban utilise un procédé plus lent permettant de ménager les produits et de limiter le risque d’échauffement. Densité, granulométrie et forme des particules sont ainsi préservées. C’est pourquoi l’agroalimentaire et le secteur de la nutrition animale notamment apprécient cette technologie.

Mélangeur à cuve tournante

A l’instar de la technologie à ruban, le mélangeur à cuve tournante est particulièrement performant pour les produits fragiles. Le brassage se fait via des auges solidaires de la cuve, avec une vitesse de rotation très douce. Ainsi, la matière ne s’échauffe pas grâce à ce système.